SMD-Schablonen sind ein zentrales Element in der modernen Elektronikfertigung und spielen eine entscheidende Rolle bei der Bestückung von Leiterplatten mit oberflächenmontierten Bauteilen, den sogenannten SMDs (Surface Mounted Devices). Sie dienen als präzise Hilfsmittel, um Lötpaste exakt und reproduzierbar auf die Kontaktflächen der Leiterplatte aufzubringen – ein Vorgang, der maßgeblich über die Qualität und Funktionsfähigkeit der späteren elektronischen Baugruppe entscheidet.

Angebot für SMD-Schablonen einholen

Die Lötpaste, die durch die Schablone aufgetragen wird, besteht aus einer Mischung aus feinen Metallpartikeln (meist Zinnlegierungen) und Flussmittel. Sie wird auf die Lötpads der Leiterplatte aufgebracht, bevor die Bauteile bestückt und im Reflow-Ofen verlötet werden. Die Schablone fungiert dabei als mechanische Maske: Sie liegt direkt auf der Leiterplatte auf, und durch ihre exakt platzierten Öffnungen gelangt die Paste nur an die vorgesehenen Stellen. Dieser Vorgang wird als Schablonendruck bezeichnet und erfolgt in der Regel automatisiert, insbesondere bei Serienfertigung und hochkomplexen Baugruppen.

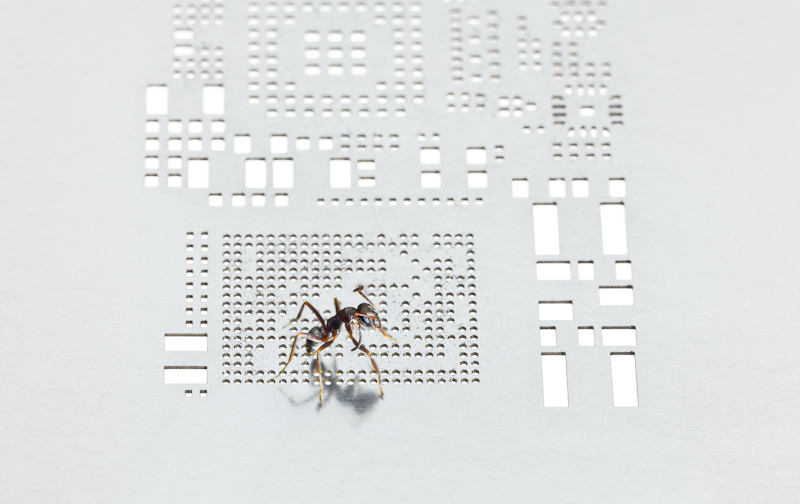

Die Anforderungen an SMD-Schablonen sind hoch und betreffen sowohl die mechanische Präzision als auch die Materialeigenschaften. Die Öffnungen müssen exakt an die Geometrien der Lötpads angepasst werden – in Form, Größe und Position. Darüber hinaus gibt es Schablonen mit variabler Öffnungsgeometrie, bei denen die Form der Öffnungen bewusst verändert wird – etwa oval statt rechteckig –, um die Lötpastenverteilung zu optimieren oder bestimmte Lötprobleme zu vermeiden.

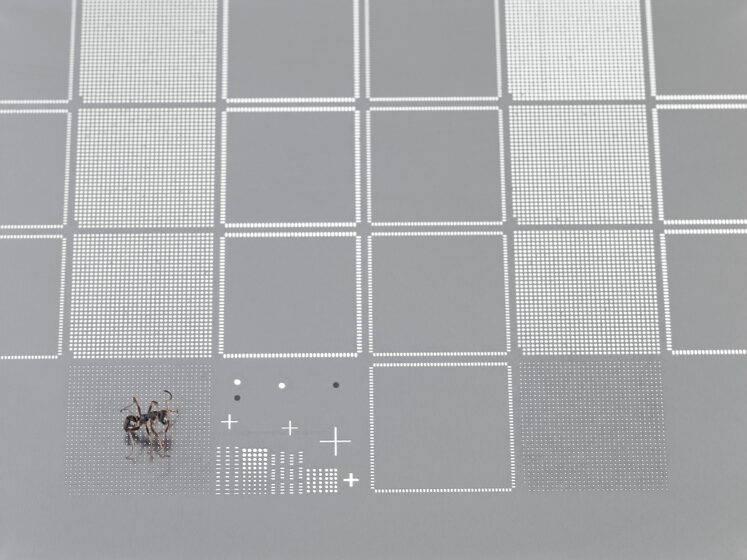

Denn bereits geringste Abweichungen können zu Lötfehlern führen, etwa zu Kurzschlüssen durch überlaufende Paste (Bridging), zu unzureichenden Lötstellen oder zu mechanisch instabilen Verbindungen. Auch die Dicke der Schablone ist entscheidend: Sie beeinflusst die Menge der aufgetragenen Paste und muss je nach Bauteilgröße und -typ angepasst werden. Typische Dicken liegen zwischen 80 und 150 Mikrometern. Für feine Pitch-Bauteile wie BGAs oder QFNs sind dünnere Schablonen erforderlich, während größere Bauteile mehr Paste benötigen und daher eine dickere Schablone erfordern.

Ein weiteres wichtiges Kriterium ist die Oberflächenbeschaffenheit der Öffnungen. Glatte Innenwände sorgen für eine bessere Freigabe der Paste und reduzieren Rückstände. Um dies zu erreichen, werden die bereits recht glatten Padinnenwände der Öffnungen nach dem Laserschneiden noch optional elektropoliert oder mit speziellen Beschichtungen versehen. Beispielsweise nano-beschichtete Schablonen, deren Oberfläche speziell behandelt wurde, um die Haftung der Paste zu reduzieren und die Freigabe zu verbessern. Dies erhöht die Prozesssicherheit und verringert die erforderlichen Reinigungsintervalle.

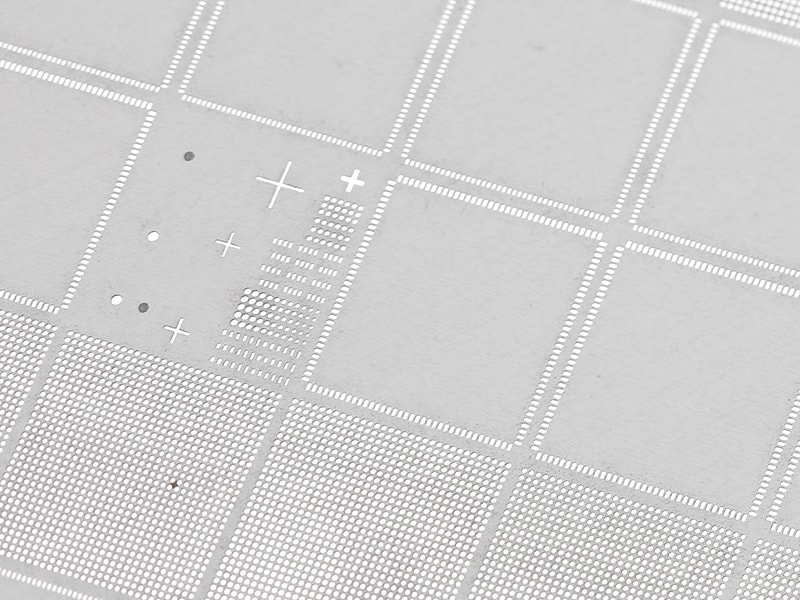

Auch die Ausrichtung der Schablone zur Leiterplatte muss exakt erfolgen. Hierfür werden sogenannte Fiducials verwendet – optische Markierungen, die sowohl auf der Leiterplatte als auch auf der Schablone vorhanden sind und eine präzise Positionierung im Drucksystem ermöglichen.

Die Herstellung von SMD-Schablonen erfolgt mit hoher Präzision und unter Einsatz spezialisierter Verfahren. Am weitesten verbreitet ist das Laserschneiden: Dabei wird ein dünnes Edelstahlblech mit einem hochpräzisen Laser bearbeitet, um die Öffnungen entsprechend den CAD-Daten der Leiterplatte zu erzeugen. Dieses Verfahren bietet exzellente Maßgenauigkeit und Flexibilität bei der Gestaltung der Öffnungen. Die Öffnungen werden mit einem sog. Taper hergestellt, der ein verbessertes Auslöseverhalten der Paste zur Folge hat.

Seltener kommt das chemische Ätzen zum Einsatz, bei dem die Öffnungen durch eine chemische Reaktion erzeugt werden. Dieses Verfahren ist kostengünstiger bei großen Stückzahlen, bietet jedoch geringere Präzision und ist ein umweltbelastendes Verfahren. Eine weitere Sonderform bei der Herstellung ist das sogenannte Electroforming, bei der die Schablone galvanisch aufgebaut wird. Das Verfahren ermöglicht zwar extrem glatte Öffnungen und eignet sich besonders für sehr feine Strukturen, ist jedoch aufwendiger und teurer.

Nach der Herstellung werden die Schablonen meist in einen Rahmen eingespannt, um sie in Drucksystemen verwenden zu können. Es gibt feste Rahmen, bei denen die Schablone dauerhaft befestigt ist, sowie flexible Spannsysteme wie Quattroflex oder ZelFlex, die den Austausch der Schablone erleichtern und besonders bei häufig wechselnden Designs von Vorteil sind.

Neben den Standard-Schablonen existieren zahlreiche Sonderformen, die spezifische Anforderungen erfüllen. Dazu zählen Step-Schablonen, bei denen bestimmte Bereiche gezielt erhöht oder vertieft sind, um unterschiedliche Pastenmengen für verschiedene Bauteile zu ermöglichen. Diese Technik ist besonders nützlich, wenn auf einer Leiterplatte sowohl sehr kleine als auch sehr große Bauteile verbaut werden. Weitere Sonderformen sind beispielsweise Wafer-Bump-Schablonen, LTCC-Schablonen und Schablonen für die Flipchip-Fertigung, Schablonen für den Kleberauftrags, Bestück- und Kontrollschablonen.

Angebot für Spezialschablonen einholen

Für Entwicklungsprojekte oder Kleinserien kommen oft manuell geführte Prototypen-Schablonen zum Einsatz, die nicht in einen Rahmen eingespannt sind. Sie sind kostengünstiger und flexibler, aber weniger geeignet für automatisierte Prozesse. Auch Mehrfachnutzen-Schablonen sind sehr verbreitet: Wenn mehrere identische Leiterplatten auf einem Panel gefertigt werden, wird die Schablone entsprechend angepasst, sodass alle Platinen gleichzeitig bedruckt werden können.

Die Qualität der SMD-Schablone hat direkten Einfluss auf die Zuverlässigkeit der Lötverbindungen und damit auf die Funktion der gesamten elektronischen Baugruppe. Fehlerhafte Schablonen führen zu Unter- oder Überdosierung der Paste, was wiederum zu Lötfehlern, Kurzschlüssen oder mechanischer Instabilität führen kann. Daher ist die Auswahl, Herstellung und Pflege der Schablone ein kritischer Aspekt in der SMT-Fertigung. Moderne Drucksysteme verfügen über automatische Reinigungsfunktionen, die die Unterseite der Schablone nach jedem Druckvorgang säubern. Dennoch sind regelmäßige visuelle Kontrollen und gegebenenfalls ein Austausch der Schablone notwendig, um eine gleichbleibend hohe Qualität sicherzustellen.

Zusammenfassend lässt sich sagen: SMD-Schablonen sind ein hochpräzises und unverzichtbares Hilfsmittel in der Elektronikfertigung. Sie ermöglichen eine exakte, schnelle und reproduzierbare Applikation von Lötpaste und tragen maßgeblich zur Qualität und Zuverlässigkeit elektronischer Baugruppen bei. Ihre Herstellung erfordert höchste Präzision, und je nach Anwendung können unterschiedliche Formen und Ausführungen zum Einsatz kommen – von Standardlösungen bis hin zu hochspezialisierten Sonderformen.