Lasermikroschneiden, das ist ein berührungsloses und hochpräzises Trennverfahren, das mithilfe von exakt fokussierten Laserstrahlen extrem feine Schnitte in unterschiedlichste Materialien ermöglicht. Es kommt überall dort zum Einsatz, wo vergleichbare konventionelle mechanische Technologien an ihre Grenzen stoßen – etwa in der Medizintechnik oder Mikroelektronik, in der Uhrenindustrie und in der Luft- und Raumfahrt. Das Verfahren basiert auf der gezielten Fokussierung eines Laserstrahls auf das Werkstück, wodurch das Material lokal stark erhitzt wird. Je nach eingesetzter Laserart bzw. Laserquelle – Dioden-, Faser-, Festkörperlaser, Kurzpuls- oder auch Ultrakurzpulslaser mit Pulsen im Femtosekunden-Bereich – verdampft oder schmilzt das Material an der Bearbeitungsstelle, ohne dass es – wie zum Beispiel bei eingesetzten Ultrakurzpulslasern – zu einer nennenswerten thermischen Beeinflussung der umliegenden Bereiche kommt.

Unterstützende Prozessgase wie Stickstoff oder Sauerstoff dienen dazu, die entstehende Schmelze aus der Schnittfuge zu entfernen und die Schnittqualität, zu weiter zu verbessern.

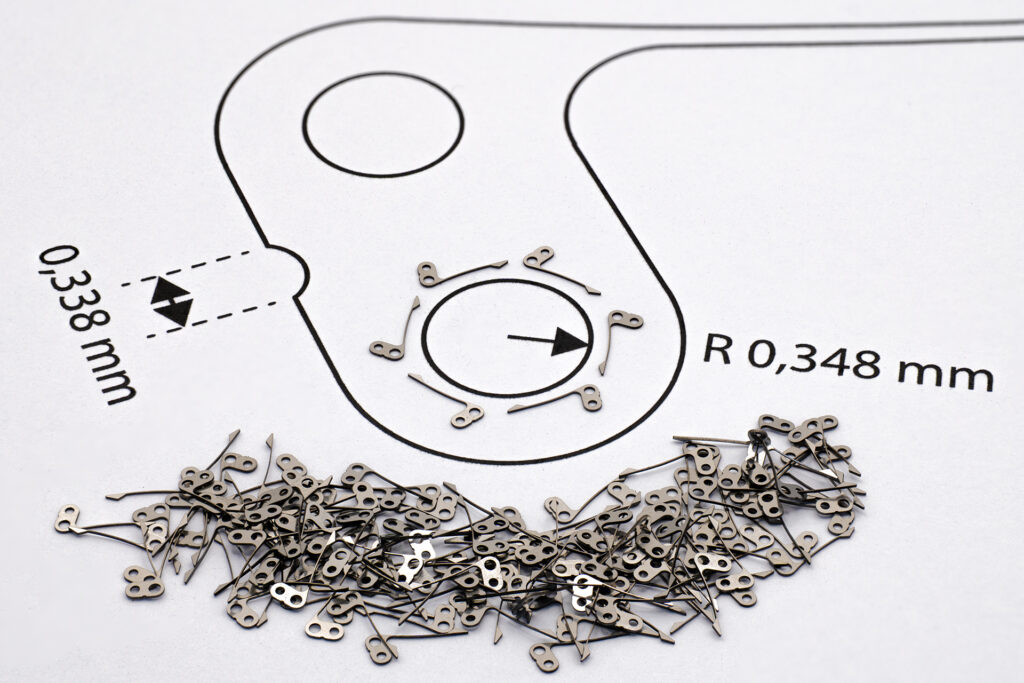

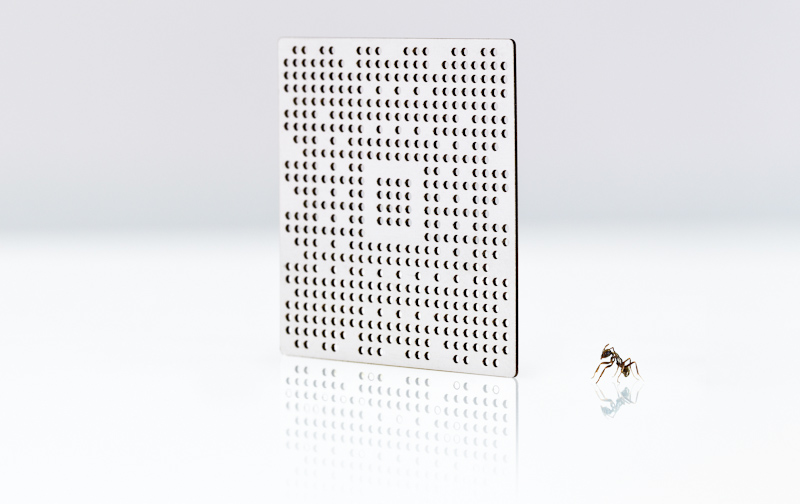

Die Besonderheit des Lasermikroschneidens liegt in seiner extrem hohen Genauigkeit: Schnittkanten können mit Toleranzen von wenigen Mikrometern erzeugt werden, oft mit einer Oberflächengüte, die keine Nachbearbeitung erfordert. Die Rauheit der Schnittkante kann dabei Werte von Ra 0,2 µm oder besser erreichen. Auch die Gratbildung ist minimal, was das Verfahren besonders attraktiv für Anwendungen macht, bei denen höchste Präzision und Sauberkeit gefordert sind. Die bearbeitbaren Materialstärken reichen von hauchdünnen Folien bis zu mehreren Millimetern, abhängig von Material und Laserleistung.

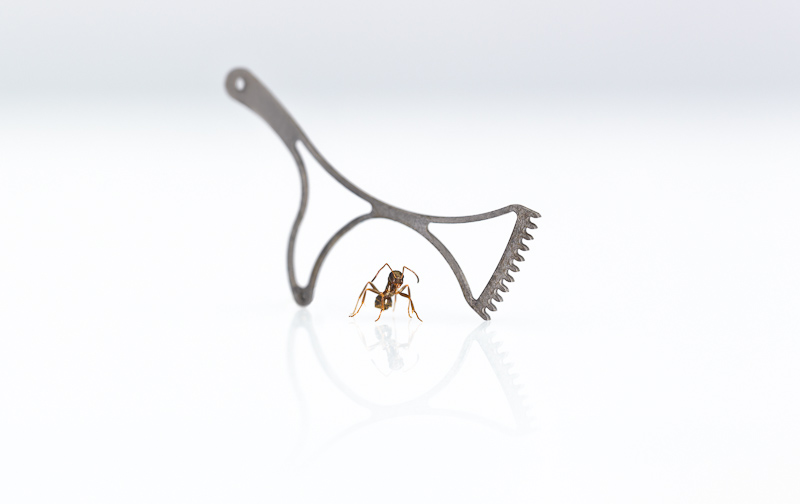

Geeignet ist das Verfahren für eine breite Palette von Materialien, darunter Metalle wie Edelstahl, Kupfer, Aluminium, Messing … Titan oder sogenannte „Gedächtnismetalle“ wie Nitinol, aber auch für Nichtmetalle wie Glas, Keramik, sonstige sprödharte oder empfindliche Werkstoffe und diverse Kunststoffe können materialschonend bearbeitet werden. In der Medizintechnik werden so beispielsweise chirurgische Instrumente, Implantate oder Mikroskalpelle gefertigt. In der Mikroelektronik dient das Verfahren zur Strukturierung von Leiterplatten oder zur Herstellung von Sensoren. Die Uhrenindustrie nutzt mit dieser Technologie hergestellte filigrane Zahnräder, diverse Werksteile und Uhrzeiger, während in der Luft- und Raumfahrt komplexe Präzisionsbauteile mit anspruchsvollen Geometrien entstehen.

Lasermikroschneiden hebt sich deutlich von anderen Trennverfahren ab – vor allem durch seine berührungslose Arbeitsweise, bei der keinerlei mechanische Werkzeuge zum Einsatz kommen. Dadurch entsteht kein Werkzeugverschleiß, was die Prozesssicherheit erhöht und die Herstell- als auch Wartungskosten senkt. Gleichzeitig erlaubt die Technologie eine außergewöhnliche Gestaltungsfreiheit: selbst komplexe Geometrien und filigrane Strukturen lassen sich präzise und effizient realisieren. Die hohe Reproduzierbarkeit des Verfahrens sorgt dafür, dass auch bei Serienfertigung konstant exakte Ergebnisse erzielt werden.

Besonders wertvoll ist die Kombination aus mikrometergenauer Präzision, breiter Materialkompatibilität und minimaler thermischer Beeinflussung. Diese Eigenschaften machen das Lasermikroschneiden zu einem unverzichtbaren Werkzeug in der modernen Fertigung – überall dort, wo höchste Qualitätsansprüche und feinste Detailgenauigkeit gefragt sind.