3D Lasermikroschneiden ist ein hochpräzises Fertigungsverfahren, das auf der Nutzung von fokussierten Laserstrahlen basiert, um komplexe, dreidimensionale Strukturen in Materialien zu schneiden – und das, so wie bei KMLT®, mit mikrometergenauer Genauigkeit. Im Gegensatz zum klassischen 2D-Laserschneiden, bei dem der Laserstrahl nur in einer Ebene arbeitet, erlaubt das 3D-Verfahren die Bearbeitung von gekrümmten, geneigten oder räumlich geformten Oberflächen. Dabei kommen meist speziell konfigurierte und modifizierte Kurzpulslaserquellen aber auch Piko- oder Femtosekundenlaser mit ultrakurzen Laserpulsen zum Einsatz, die das Material nicht thermisch verformen, sondern es durch sogenannte kalte Ablation direkt verdampfen. Das Ergebnis sind besonders beim Einsatz von UKP-Lasern extrem feine Schnittkanten ohne Gratbildung, ohne thermische Schädigung und mit minimalem Materialverlust. Dieses Verfahren findet Anwendung in der Mikroelektronik, Medizintechnik, Optikfertigung und überall dort, wo höchste Präzision bei kleinsten Bauteilen gefragt ist.

3D Lasermikroschneiden anfragen

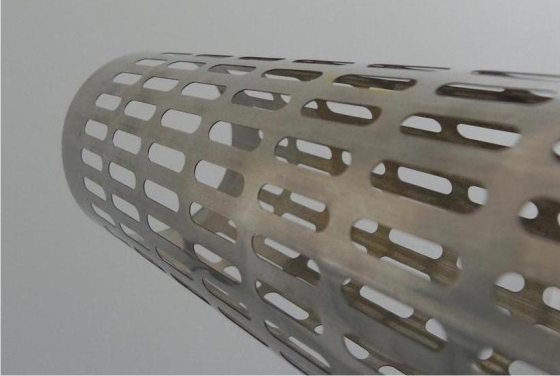

Bei der Bearbeitung von dünnen Rohren eröffnet das 3D Lasermikroschneiden völlig neue Möglichkeiten. Ob rund, quadratisch oder komplex profiliert – stellen besondere Herausforderungen dar, da ihre Oberfläche oft nicht eben ist und rotationssymmetrisch oder gebogen verläuft. Hier kommt die Stärke des 3D-Verfahrens voll zur Geltung: Das Werkstück wird in einer Spannvorrichtung fixiert und kann während der Bearbeitung rotieren und entlang seiner Achse verschoben werden. Gleichzeitig ist der Laserkopf auf einem mehrachsigen System montiert, das es erlaubt, den Laserstrahl in verschiedenen Winkeln und Richtungen auf das Rohr zu richten. So können schräge Schnitte, Gehrungen, Bohrungen, Gravuren und komplexe Konturen in einem einzigen Arbeitsgang ausgeführt werden – selbst an bereits gebogenen oder geformten Rohren.

Die Steuerung erfolgt über eine hochentwickelte Software, die CAD-Daten in präzise Bewegungsabläufe und Laserparameter übersetzt. Dabei wird die Leistung des Lasers, die Fokuslage und die Bewegungskoordination zwischen Werkstück und Laserkopf exakt aufeinander abgestimmt. Ein Prozessgas, das durch eine koaxiale Düse um den Laserstrahl geleitet wird, unterstützt den Schneidprozess, indem es die Schnittstelle kühlt, Oxidation verhindert und die Schneidqualität verbessert.

Das Ergebnis ist eine berührungslose, gratfreie Bearbeitung mit minimalem thermischem Einfluss – ideal für dünnwandige Rohre oder empfindliche Materialien. Durch die hohe Flexibilität und Präzision des 3D Lasermikroschneidens lassen sich komplexe Rohrkonstruktionen realisieren, die mit konventionellen Verfahren kaum oder gar nicht herstellbar wären. Besonders in der Automobilindustrie, Luftfahrt, Medizintechnik (die meisten Metall-Stents werden so hergestellt) und im Maschinenbau hat sich diese Technologie als Schlüssel zur modernen, effizienten und designorientierten Fertigung etabliert.